现在3D打印汽车组件很靠谱 更便宜更快更轻!

上周,我们看到兰博基尼在生产汽车的过程中使用了复活碳纤维材料,在使用前沿材料方面,锻造复合材料并不是唯一吸引人的技术。在制造汽车的过程中,Divergent 3D公司开始用3D技术打印组件。最近几周,Divergent 3D与PSA Group(标致和雪铁龙)公司签署了合作协议,几天前,它又与工程公司Altran达成合作。Divergent 3D正在开发新技术,该技术可以允许制造商大规模制造组件,成本和能源消耗量比常规方法更少。

几十年来,汽车组件的制造过程千遍一律,没有什么变化。企业用巨大的压力制造金属组件,成本高昂,能源消耗量很大。

Divergent 3D CEO凯文·辛格尔(Kevin Czinger)曾经创办过一家电动汽车公司,后来成立了Divergent 3D,他在接受采访时表示:“用工具加工硬金属,冲压硬金属,在汽车产业这种技术进步缓慢。企业先要设计硬件,建造设施,投资规模很大,成本需要摊销,如果改变硬件,代价相当高。”

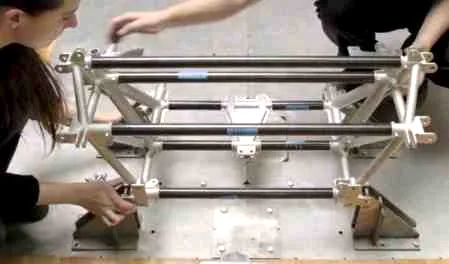

Divergent 3D使用的是直接金属激光烧结技术,用铝合金粉末层不断叠加,制作必要的组件,或者为非金属组件开发模组。现在一些组件由几块小组件组成,必须焊接在一起,新技术可以轻易改变组件形状,能够将小组件合在一块。

目前来看,Divergent 3D与合作伙伴主要用3D打印技术生产结构零件和悬挂组件,随着时间的推移,未来还会生产复杂的结构零件,比如气缸盖、发动机机体。辛格尔表示,公司的目标是让每台汽车的组件数量减少四分之三,将“白车身”(完成焊接但未涂装之前的车身)的重量减少一半。汽车越轻越省油。辛格尔还说,他们生产的组件比T6铝组件轻了10-15%,硬度却是一样的。

根据辛格尔介绍,3D打印机每台价格100万美元,如果在一座工厂安装16台,每年可以生产大约1万辆汽车。设计更容易改变,因为需要加工的要么是3D打印机,或者是3D打印的组件,重新配置很容易,当我们用电脑设计组件时就可以修改。

PSG Group董事长卡洛斯·塔瓦雷斯( Carlos Tavares)认为:“Divergent 3D技术带来了新的机会,这种机会给我们留下了深刻的印象。我们深信,3D打印技术取得了惊人的进步,这种技术可以帮助PSA Group成为汽车产业的领头羊。3D打印技术可以大幅缩减尺寸,缩小制造设施的规模,减少整车重量,让制造过程变得更简单,在设计时也可以带来近乎无限的弹性。总的意思就是说:3D打印技术可以为汽车产业带来巨大变化。”

辛格尔预计,未来3年至4年公司就会向市场提供技术,然后将会看到技术在汽车上商用。