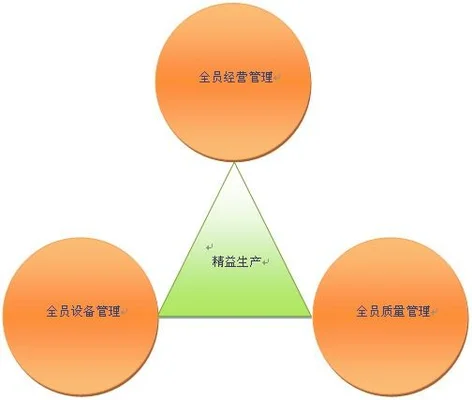

精益生产的十大工具:看应用,学知识

在精益生产的企业中,很多企业的生产现场存在着一个难以回避的问题:浪费!这是精益生产管理中最突出、最容易被人忽略、却是最令人们感到痛苦的问题。因此,在企业管理中要有针对性地采用精益生产的工具进行改善,以降低公司成本,提高产品质量,延长客户信赖时间。首先,本文为您介绍一些工具。

1.浪费的预防与纠正

所谓预防,就是通过系统分析来控制或降低任何有可能造成浪费的因素,例如人为的活动,生产过程中的质量不良等等。预防是通过管理制度来预防,例如通过计划、作业程序来预防。而纠正则是通过人的作用而进行的,即通过人员的努力纠正某些与企业或个人的日常行为有关的严重问题。有两个词比较容易理解:“系统”和“人”。所谓“系统”指的是针对企业或个人的行为而建立的系统;“人”指的是员工个人或企业组织;“系统”和“人”同时就是指在工作中形成的各种作业模式与操作方式;“系统”和“人”就是指企业或个人管理的一切活动行为中所形成的运行模式和操作方式。“预防与纠正”所反映的目的就是为了避免不必要的浪费以及降低浪费可能带来的损失。

2.物料、设备、工具的再利用

物料、设备和工具的再利用是一种经济高效的节流手段。它可以在不影响设备正常工作的情况下,把物料、设备、工具再利用到最佳状态。比如通过将回收的废铁制作成零件,再进行焊接等。因此,要让不同用途的物料、设备、工具再次发挥其应有的作用,就要在计划和预算中建立相关的激励机制(例如,设立专门的激励基金等),鼓励将再利用的物料、工具作为“流动资产”进行管理,同时要给相应的岗位给予适当的奖励(例如,给工具操作员增加一些工资等)或者奖励(例如,设立相应的工作业绩提升奖金等)来激励其继续为改善而努力(例如奖励其学习、提高技能等)、鼓励新上岗员工继续为改善而拼搏(例如将旧设备利用起来进行维修、改进或改造等)来保持“流动资产”在不断变化中的状态以便继续使用等等方法都可以起到鼓励员工继续做好工作的作用。

3.产品设计与设计阶段的浪费分析及改进方案

浪费分析:发现并确定浪费并提出相应的改进方案,使产品实现低成本、高品质。分析成果:从根源上找出造成产品浪费的原因,分析和提出改进方案。提高生产效率,降低成本。

4.减少返工现象及杜绝浪费措施

现场人员的工作态度决定了工作质量,而减少返工现象是消除浪费最有效、最直接的方法。它包括改善和纠错两方面。所谓纠错,就是通过纠错来避免不必要的返工现象的发生。这一过程是为了减少错误,如果我们认为错误已经发生了而没有采取纠错措施,就会产生新的错误。此外,减少返工还可以避免产生错误和浪费。如果生产现场发生了失误和浪费现象,并不一定是我们没有做好措施造成的。