压铆螺母是如何生产的?压铆螺母的生产工艺是什么?

对于螺母,很多人会认为这是很简单的一件事情,但是实际上压铆螺母是一种精密设备,有着极高的技术含量。首先压铆螺母要用到一定的金属作为底座,然后在金属底座上通过螺丝刀将四个部件紧密地连接在一起,最后紧固而成。压铆螺母通常有两种固定方式,一种是机械固定方式,另一种是用铆钉固定。其中机械固定的方法就比较复杂了。接下来先给大家介绍一下机械固接的基本原理:首先要保证每个螺丝螺栓都有足够的扭矩,然后用螺母枪将螺栓紧固到所需要的位置,接着用铆钉将螺母与螺栓连接在一起;最后在每个螺母上安装压铆专用工具或设备,将其压紧在相应位置。目前压铆螺母有很高自动化程度的压铆设备有: Hypermesh数控钻孔设备、 Hypercam压铆机及压铆工具(如:压铆套件等)等。

1、生产过程中要严格控制尺寸和偏差,确保达到规定标准;

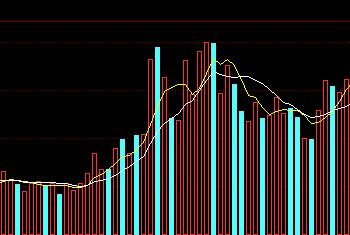

首先是尺寸和偏差的控制,对压铆螺母进行尺寸和偏差的控制的过程就是对数据误差的控制,一般情况下,尺寸偏差会有:材料选择偏差、模具和结构参数偏差、螺母大小及扭矩值偏差、螺丝位置尺寸偏差、螺母直径参数偏差、压铆位置偏差等几个方面。其中尺寸和偏差对压铆螺母机加工具有重要作用。由于压拧机可以利用模具将螺栓与螺母通过孔进行焊接连接。对于模具方面的控制还包括模具材料选择、模具结构参数、压铆夹具参数等。这些都会对压铆螺母精度及其装配后不合格零件可能造成的影响造成一定程度上产生。

2、在各个工序中,都要保证正确的工作模式和固定方式,确保每一个工序都做到严密有效;

每个工序中的生产工序都要对质量进行严格控制和监控,确保生产出的螺母符合要求。对于压铆螺母来说,最重要的部件就是螺母枪了。由于使用不同的钻头以及不同的打孔方式。所以压铆螺母要使用不同的钻头使用,这就要求每个螺母要有不同的定位方法,不然很容易会出现定位不准或者是变形的现象。只有确定好位置,才能保证孔内处于一个合适的扭矩输出范围从而达到固接目的。因此在钻孔过程中一定要注意钻孔部位是否需要调正。然后用打孔机打到钻孔出孔位置后使用铆钉将其固定在螺母上。

3、在质检方面,公司每年都会对压铆螺母的质量进行检测,并及时将不合格的产品退回。

在产品检验方面,公司每隔一段时间都会进行一次内部检测,并将不合格的产品退回。每一个螺丝就是一个精密的零件,螺母之所以精密,原因就在于它要承受非常大的压力。所以对供应商和工艺要求都很高。在这样做了以后才能确保压铆螺母产品可以达到规定的质量要求,同时也保证了客户的使用体验和质量。但是一些厂商为了节省成本,会选择降低生产原料等成本浪费,而这类产品品质参差不齐,从而给客户带来不必要的损失。因此对于制造商来说要有更高水准的产品服务及质量要求。